- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

چگونه کنترل همزمان سیلندرهای هیدرولیک متعدد حاصل می شود؟

2024-12-24

مقدمه

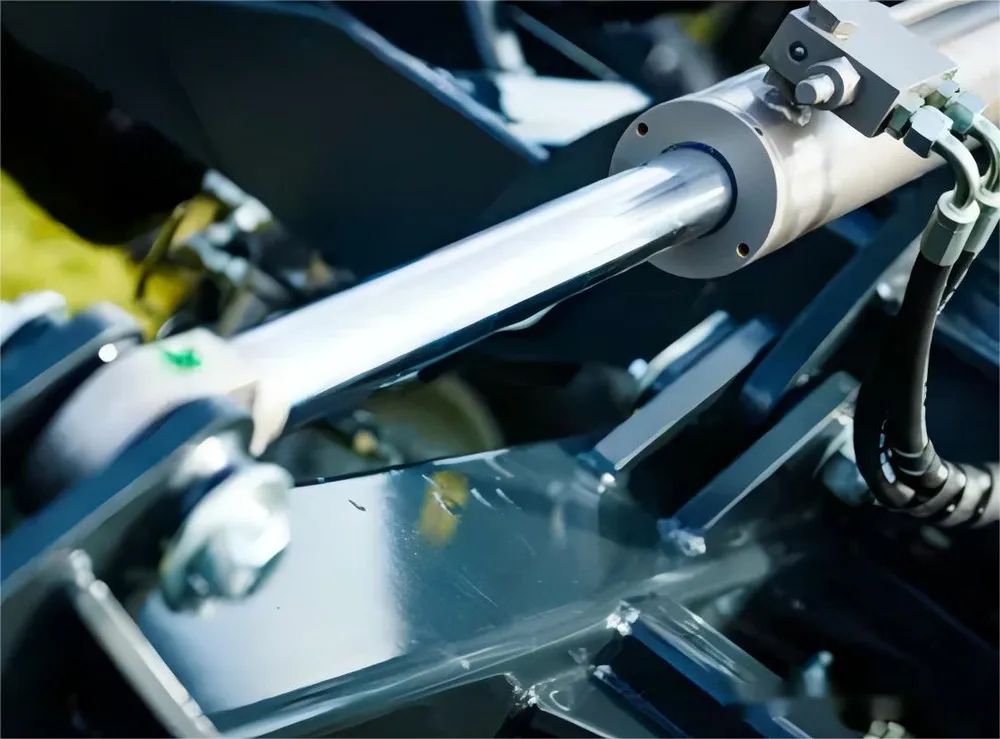

در تجهیزات مدرن صنعتی، سیستم های هیدرولیک به طور گسترده ای برای عملکردهای مختلف مانند بلند کردن، رانش و رانندگی استفاده می شود. در این سیستم ها، عملکرد همزمان سیلندرهای هیدرولیک متعدد، بخش مهمی از تضمین عملکرد کارآمد و ایمن تجهیزات است. هماهنگ سازی سیلندرهای هیدرولیک نه تنها می تواند کارایی کار را بهبود بخشد، بلکه از آسیب تجهیزات ناشی از حرکت ناسازگار نیز جلوگیری می کند. این مقاله اصول هماهنگ سازی سیلندرهای هیدرولیک متعدد، روش های رایج همگام سازی، چالش های فنی و اقدامات احتیاطی در حین کار را بررسی می کند.

همگام سازی سیلندر هیدرولیک چگونه کار می کند؟

همگام سازی سیلندرهای هیدرولیک به این معنی است که چندین سیلندر با سرعت و نیروی یکسان در یک زمان منبسط یا منقبض می شوند. هسته در توزیع یکنواخت سیال هیدرولیک و کنترل دقیق فشار نهفته است. تحقق عملیات همزمان به عوامل کلیدی زیر بستگی دارد:

(1) دینامیک سیالات

اصل اساسی سیستم هیدرولیک استفاده از تراکم ناپذیری مایع برای تبدیل فشار به توان است. حرکت همزمان سیلندرها با کنترل جهت و جریان جریان مایع حاصل می شود.

(2) تعادل بار

هنگامی که چندین سیلندر هیدرولیک بار را به اشتراک می گذارند، اطمینان حاصل کنید که هر سیلندر تحت بار یکسانی قرار می گیرد تا از ناهمزمانی ناشی از بار ناهموار جلوگیری شود.

(3) بازخورد در زمان واقعی

از طریق سنسورها و سیستمهای کنترل، وضعیت حرکت هر سیلندر در زمان واقعی نظارت میشود و تنظیمات لازم برای حفظ همگامسازی انجام میشود.

روش های رایج برای همگام سازی سیلندرهای هیدرولیک؟

(1) پیوند مکانیکی

پیوند مکانیکی راهی برای دستیابی به همگام سازی از طریق اتصال فیزیکی است. در این سیستم چندین سیلندر هیدرولیک از طریق اجزای مکانیکی مانند میله های سنکرون یا سیستم های دنده به یکدیگر متصل می شوند. اتصال فیزیکی تضمین می کند که جابجایی هر سیلندر هنگام حرکت سیلندر دقیقاً یکسان است. این روش معمولا در برنامه هایی که دقت همگام سازی بالا نیست استفاده می شود و برای سناریوهای کاربردی ساده و کم هزینه مناسب است.

(2) توزیع کننده جریان

توزیع کننده جریان به طور مساوی جریان روغن هیدرولیک را به هر سیلندر هیدرولیک تقسیم می کند. با تنظیم تنظیمات توزیع کننده، می توان اطمینان حاصل کرد که هر سیلندر جریان یکسانی را دریافت می کند و در نتیجه به همگام سازی می رسد. این روش معمولاً در سیستمهای هیدرولیک متصل به موازات، مانند کاربردهایی که چندین سیلندر هیدرولیک اجسام سنگین را با هم بلند میکنند، استفاده میشود.

(3) سنسور موقعیت

هنگامی که به همگام سازی با دقت بالا نیاز است، سنسورهای موقعیت و سیستم های کنترل بازخورد را می توان انتخاب کرد. هر سیلندر هیدرولیک مجهز به سنسور موقعیت برای نظارت بر جابجایی بلادرنگ خود و انتقال این داده ها به کنترل کننده از طریق یک سیستم کنترل بازخورد است. کنترل کننده شیر هیدرولیک را بر اساس داده های بازخورد تنظیم می کند تا اطمینان حاصل شود که حرکت هر سیلندر هیدرولیک همیشه هماهنگ است. مزیت آن این است که می تواند از طریق بازخورد بلادرنگ به دقت همگام سازی بسیار بالایی دست یابد و می تواند با تغییرات دینامیکی در بار سازگار شود. نقطه ضعف آن این است که سیستم بسیار پیچیده است، به قطعات الکترونیکی متکی است و دارای الزامات فنی بالایی برای نصب، راه اندازی و نگهداری است.

(4) شیر انحراف کنترل سوپاپ هیدرولیک

شیرهای انحرافی نقش کلیدی در سیستم های هیدرولیک ایفا می کنند و تضمین می کنند که جریان تامین شده توسط یک منبع روغن می تواند به طور یکنواخت یا متناسب بین چند محرک بر اساس تقاضا توزیع شود. مناسب برای کنترل همزمان سیلندرهای هیدرولیک متعدد، با کنترل دقیق توزیع جریان، اطمینان از اینکه هر محرک (مانند سیلندر هیدرولیک) همان سرعت را حفظ می کند. دریچه های متناسب: این شیرهای دقیق اجازه تنظیم دقیق جریان و فشار روغن هیدرولیک را می دهند و ورودی های سیگنال الکترونیکی را برای دستیابی به هماهنگ سازی دقیق تر ترکیب می کنند. آنها معمولاً با سنسورها و سیستم های کنترل ترکیب می شوند تا عملکرد هر سیلندر هیدرولیک را در زمان واقعی تنظیم کنند.

چالش های فنی همگام سازی سیلندر هیدرولیک؟

(1) بارهای نامتعادل

هنگامی که چندین سیلندر هیدرولیک بار مشترک دارند، توزیع ناهموار بارها ممکن است باعث حرکت ناهمگام بین سیلندرها شود. به عنوان مثال، در یک عملیات بلند کردن، اگر یک سیلندر تحت بار زیادی قرار گیرد، ممکن است باعث عقب افتادن سرعت آن شود. بنابراین، استفاده از شیرهای کنترل جریان یا شیرهای تعادل می تواند به طور موثر مشکل بارهای نامتعادل را کاهش دهد.

(2) نوسانات دما و فشار

تغییر دمای روغن هیدرولیک بر ویسکوزیته آن تأثیر می گذارد که به نوبه خود بر سرعت پاسخ سیلندر تأثیر می گذارد. دمای بالا ممکن است باعث جریان بیشتر روغن هیدرولیک شود، در حالی که دمای پایین ممکن است ویسکوزیته روغن هیدرولیک را افزایش دهد. علاوه بر این، نوسانات فشار نیز ممکن است باعث حرکت ناهمگام سیلندرها شود، بنابراین دما و فشار باید به طور منظم کنترل و تنظیم شوند.

(3) پوشیدن و پیری

با افزایش زمان استفاده، سیلندرهای هیدرولیک و اجزای آن فرسوده می شوند، که ممکن است باعث حرکت ناهموار و اثر هماهنگ سازی شود. بنابراین، تعمیر و نگهداری و بازرسی منظم برای اطمینان از سالم بودن سیستم ضروری است.

(4) پیچیدگی سیستم کنترل

اگرچه سیستم های کنترل دقت بالایی را ارائه می دهند، پیچیدگی و خرابی های بالقوه آنها می تواند چالش هایی را برای عملیات ایجاد کند. اپراتورها باید مهارت های مربوطه را برای اشکال زدایی و نگهداری این سیستم ها داشته باشند.

به طور خلاصه

(1) از قبل چک کنید

قبل از انجام عملیات سنکرون، مطمئن شوید که وضعیت تمام سیلندرهای هیدرولیک از جمله سیلندرها، آب بندی ها و لوله های روغن را بررسی کنید تا از عدم سایش یا نشتی اطمینان حاصل کنید.

(2) جریان و فشار معقول را تنظیم کنید

اطمینان حاصل کنید که جریان و فشار سیستم هیدرولیک در محدوده معقولی تنظیم شده است تا از حرکت ناهماهنگ سیلندر به دلیل جریان ناکافی یا اضافه بار جلوگیری شود.

(3) نظارت بر تغییرات دما

در حین کار، تغییرات دمای روغن هیدرولیک باید کنترل شود تا از گرم شدن بیش از حد یا دمای پایین بر عملکرد سیستم جلوگیری شود.

(4) به ترتیب عملیات توجه کنید

در حین کار همزمان، اطمینان حاصل کنید که سیلندرهای هیدرولیک به ترتیب صحیح کار می کنند تا از مشکلات ناهمزمان ناشی از عملکرد نامناسب جلوگیری شود.

(5) تنظیم و اصلاح به موقع

در حین کار سنکرون، اگر سیلندر عقب مانده یا جلو افتاده است، جریان و فشار باید به موقع تنظیم شوند تا حالت سنکرون بازگردد.