- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

چرا فشار سیستم طبیعی است اما فشار سیلندر کافی نیست؟

مقدمه

در حین کارسیستم هیدرولیکی، اپراتورها اغلب با یک مشکل گیج کننده روبرو می شوند: فشار فشار نشان می دهد که فشار سیستم طبیعی است ، اماسیلندر هیدرولیکنمی توان به اندازه کافی رانش را تولید کرد. این گسل نه تنها بر کارآیی تولید تأثیر می گذارد ، بلکه ممکن است خطرات پنهان تجهیزات بیشتری را نیز پنهان کند. در این مقاله علت این پدیده از دیدگاه حرفه ای مورد تجزیه و تحلیل قرار گرفته و یک راه حل سیستماتیک ارائه می شود.

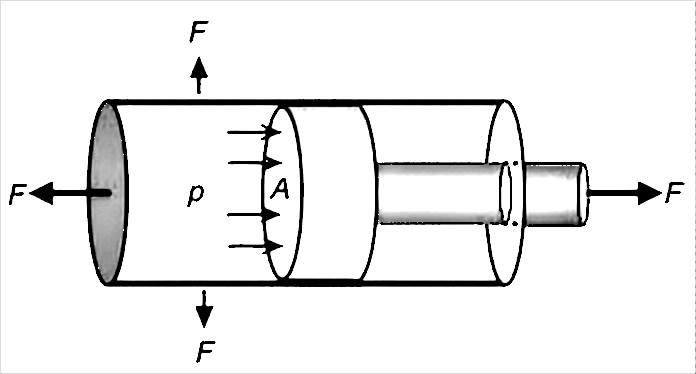

1. تجزیه و تحلیل مکانیسم گسل فشار عادی سیستم هیدرولیک فقط نشان می دهد که فشار خروجی منبع انرژی به مقدار امتیاز رسیده است ، اما فشار خروجی سیلندر به دو عامل اصلی زیر بستگی دارد:

THRUST = Pressure × منطقه کاری مؤثر

بنابراین ، فشار سیستم عادی نمی تواند تضمین کند که سیلندر فشار خروجی کافی ایجاد می کند.

2. تجزیه و تحلیل علل اصلی

(1) نشت داخلی سیستم هیدرولیک

l نشت داخلی سیلندر:

سایش یا آسیب مهر و موم پیستون باعث می شود محفظه فشار بالا به داخل محفظه کم فشار نشت کند و فشار کار مؤثر را کاهش دهد. خراش یا پوشیدن روی دیواره داخلی سیلندر که بیش از محدوده مجاز است نیز باعث نشت داخلی خواهد شد. علاوه بر این ، ترخیص بیش از حد بین پیستون و سیلندر نیز باعث ایجاد مشکلات نشت خواهد شد. علاوه بر خراش های سیلندر ، خم شدن جزئی از میله پیستون نیز ممکن است باعث ساییدگی خارج از پیستون ، تسریع در مهر و موم مهر و نشت داخلی شود.

l نشت داخلی گروه دریچه:

پوشیدن هسته دریچه معکوس باعث می شود نشت داخلی از مقدار مجاز فراتر رود. مهر و موم هیدرولیک یا آب بندی دریچه تعادل محکم نیست و این باعث می شود عملکرد فشار فشار از بین برود. مقدار تنظیم دریچه تسکین بیش از حد خیلی کم است یا خرابی مهر و موم همچنین می تواند باعث کاهش فشار شود.

(2) مقاومت مکانیکی غیر طبیعی

انحراف از همبستگی نصب سیلندر از محدوده مجاز فراتر می رود ، که باعث افزایش مقاومت حرکت می شود. بیش از حد محکم کردن راه آهن راهنما یا کشویی و روغن کاری ضعیف باعث افزایش ضریب اصطکاک می شود. تداخل مکانیکی یا چسبیدن به محرک نیز فشار موثر مصرف می کند.

(3) خطای اندازه گیری فشار

انتخاب نادرست نقطه تشخیص فشار نمی تواند واقعاً فشار کار را منعکس کند. تنظیم نادرست شیر تنظیم فشار از راه دور یا شیر کاهش فشار باعث می شود فشار کار واقعی پایین تر از مقدار نمایش داده شود. اندازه گیری فشار کافی یا آسیب دیده نیز باعث ایجاد خطای خواندن خواهد شد.

(4) عدم موفقیت سیستم آب بندی

انتخاب نادرست مهر و موم و عدم تطابق با شرایط متوسط کار یا کار باعث کاهش عمر خدمات خواهد شد. نصب نادرست مهر و موم یا آسیب اولیه منجر به خرابی زودهنگام خواهد شد. آلودگی روغن بیش از NAS سطح 9 باعث تسریع در سایش مهر و موم می شود.

(5) فشار بیش از حد فشار به عقب روغن

فیلتر روغن برگشتی گرفتگی مقاومت روغن بازگشت را افزایش می دهد. قطر خط برگ برگشتی کافی یا آرنج بیش از حد بسیاری از آنها اثر لرزان ایجاد می کند. ظرفیت جریان کافی شیر برعکس نیز باعث افزایش فشار کمر خواهد شد.

3. فرآیند عیب یابی سیستماتیک (1) تأیید فشار

برای اندازه گیری فشار کار واقعی ، یک فشار فشار کالیبره شده را مستقیماً در ورودی روغن سیلندر نصب کنید. تفاوت بین فشار سیستم و فشار کار را با یکدیگر مقایسه کنید. در شرایط عادی ، اختلاف نباید از 0.5 مگاپاسکال تجاوز کند.

(2) تشخیص نشت

یک تست نگه داشتن فشار را انجام دهید: سیلندر را به انتهای سکته مغزی منتقل کنید ، فشار رتبه بندی شده را به مدت 5 دقیقه حفظ کنید و افت فشار را ثبت کنید. افت فشار سیستم عادی نباید از 10 ٪ از مقدار رتبه بندی شده تجاوز کند.

(3) بازرسی مکانیکی

از یک ابزار تراز لیزر برای بررسی کازدیت نصب سیلندر استفاده کنید. انحراف باید در 0.05 میلی متر در متر کنترل شود. مقاومت در برابر حرکت محرک را به صورت دستی آزمایش کنید. مقاومت غیر طبیعی اغلب نشان دهنده یک مشکل مکانیکی است.

(4) تشخیص مهر و موم

جدا شده و یکپارچگی مهر و موم را بررسی کرده و اندازه گیری کنید که آیا اندازه شیار مهر و موم مطابق با استاندارد است یا خیر. برای تجزیه و تحلیل آلودگی روغن از یک ردیاب اندازه ذرات استفاده کنید تا اطمینان حاصل شود که از استاندارد NAS سطح 9 یا بالاتر برخوردار است.

(5) تشخیص روغن

برای اندازه گیری مقدار فشار پشت ، که به طور معمول باید کمتر از 0.3MPa باشد ، یک فشار فشار را در خط روغن برگشتی نصب کنید. نشانه دیفرانسیل فشار فیلتر را بررسی کرده و عنصر فیلتر مسدود شده را به موقع جایگزین کنید.

خلاصه

گسل "فشار سیستم عادی اما فشار سیلندر کافی" در اصل در انتقال مؤثر فشار یا تبدیل کارآمد رانش مشکل است. فرآیند عیب یابی مانند کارآگاه حل یک پرونده است و لازم است یک زنجیره منطقی علمی دنبال شود:

(1) اصل اول: داده های اعتماد ، نه شهود. با اندازه گیری مستقیم فشار در درگاه سیلندر ، فشار واقعی کار به دست می آید. این تنها استاندارد طلایی است که "فشار کافی" را از "عدم موفقیت تبدیل رانش" تشخیص می دهد.

(2) ایده اصلی: از ساده تا پیچیده ، از خارج به داخل. در اولویت بندی مقاومت مکانیکی خارجی و مشکلات نصب قرار گرفته و سپس تشخیص نشت داخلی سیستم هیدرولیک پیچیده را انجام دهید ، که می تواند با نیمی از تلاش ، دو برابر به نتیجه برسد.

(3) روش کلیدی: تأیید فشار و تست نگه داشتن فشار. این دو مرحله مستقیم ترین و مؤثرترین وسیله برای تشخیص گسل های هیدرولیک است ، و به طور دقیق مشخص می کند که آیا این گسل در بلوک دریچه ، سیلندر یا محرک قرار دارد.

به طور خلاصه ، برای این نوع گسل ، فرآیند عیب یابی سه مرحله ای را دنبال کنید: "فشار واقعی را تأیید کنید → مقاومت مکانیکی را بررسی کنید → تست برای نشت سیستم." این تشخیص سیستماتیک نه تنها از سرگیری سریع تولید بلکه به طور اساسی خطرات تجهیزات را از بین می برد و از عملکرد پایدار و کارآمد سیستم هیدرولیک اطمینان می دهد.